廃盤となったバイクのゴムパーツを現品から再現加工

| 顧客名 | RMDモータース株式会社様 |

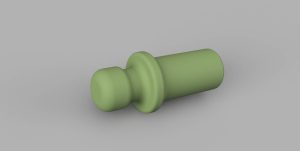

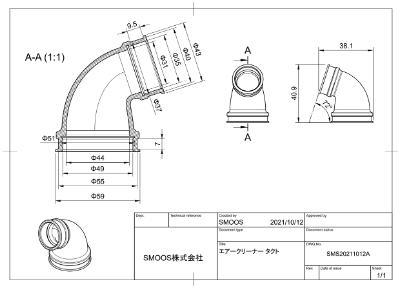

| 製品名 | エアクリーナーダクト |

| 使用先 | HONDA旧車オートバイ |

| 金型 | トランスファー金型 (2プレート・置き駒・注入ポット) |

| 材料 | ウレタンゴム 硬度70° |

| 数量 | 100〜200個 |

ご依頼の背景

生涯を添い遂げたいと感じるほどのバイクとの出会い、皆様はご経験ございますでしょうか?

バイクを愛する方は、走る爽快感だけではなく、自分自身でメンテナンスを行い、自分好みにチューニングをして、長い時間を共に過ごすことも楽しみの1つと感じておられると思います。

しかしながら、バイクは複数のパーツで構成されているため、中には生産が終了してしまい、なかなか手に入れることが難しいパーツもあります。

特に、ゴム部品などは長期間使用しているとベタつきだしたり、ボロボロに崩れてしまったりと、劣化が発生することがあるため、定期的に交換が必要となります。

今回のご依頼では、エンジンに空気を送ったり、吐き出しを行うエアクリーナーダクトの制作依頼を頂きました。

こちらの部品は既に生産が終了してしまっているため、現品は数個しか存在せず、手に入れることが困難な部品の1つでした。

今後、長くバイクに乗り続けたいというお客様からのご要望もあり、ある程度数量を多めにパーツを製作することとなりました。

もちろん図面も何も無い状態からのものづくりのスタートとなります。

現品の測定

まずは、ご支給頂いたエアクリーナーダクト現品の寸法をノギスや工具顕微鏡などで測定し、3Dデータを作成していきます。

パーツ内側の空洞となっている形状やゴムの厚みについては現品を切断してから確認し、細かく忠実に再現できるように測定を行います。

エアクリーナーダクトは空気を送るための部品ですので、寸法測定結果に誤りがあると部品として機能しなくなってしまいます。例えば部品の内径が大きすぎると相手部品との間に隙間が発生してしまい空気が漏れる危険性がありますし、小さすぎると相手部品とはめ合わせることができないという問題が発生します。

そのため寸法測定を行うプロセスとしては、部品の基準となる位置を決めてから、高さ、幅、穴径の大きさ、厚み、角度、R形状の大きさなど正確に測定することが非常に重要となります。

3Dプリンタでの形状確認

測定結果をもとに3D-CADを使って制作するパーツのモデリングを行います。高さ、幅、穴形の大きさ、厚み、角度、R形状などをCAD上でスケッチし、現品の形状を再現していきます。

3D-CADは簡単に断面形状も確認することができるため、現品と比較して形状に問題がないかどうかも確認を行いながらモデリングを行います。

この際に重要となることは、金型でものづくりができるような形状にするために、形状や勾配などに配慮しながら設計を行うことが重要となります。金型を使ったものづくりは早いサイクルでパーツを加工できるため、加工費は比較的安価ですが、その分、ものづくり上での制約事項も多く存在します。そのため、様々なものづくりのノウハウを元にして3Dデータのモデリングを行う必要があります。

3D-CADでモデリングを行ったあとは、3Dデータをもとに図面作成を行います。図面はものづくりにおいて、お客様と加工メーカーで制作するパーツのゴールの認識を合わせる重要な契約書であるため、保証する寸法などについても記載していきます。

また、3Dデータを作成することで、3Dプリンタにて簡単に完成形状を再現した試作品を確認することができます。

3Dデータ、図面、3Dプリンタでの試作品を元に、制作するパーツに問題がないかどうかを入念に確認し、実際の金型加工に入っていきます。

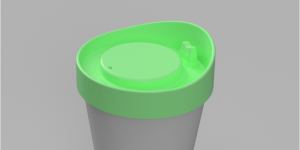

金型作成から成形加工

お客様から図面、試作部品の承認を頂いたあとは、3D CADで作成したパーツの3Dデータを元に金型の設計を行います。

金型を設計する上では、使用するゴム材料の収縮率を計算して金型に反映させる必要があります。もし、収縮率を配慮せずに金型を起工した場合、成形加工後にパーツが収縮するため、図面寸法より小さい部品が出来上がってしまい、相手部品に取り付けることができない、目的としていた機能を果たすことができない、などの不具合が生じ、一から金型から作り直さなければいけないという状況に陥ることもあるため、金型製作にも非常に深いものづくりのノウハウが必要となります。

また、金型は基本的に上型・下型が閉じた状態でパーツの形状を成形し、上型・下型が開いた状態で成形したパーツを取り出します。

しかし、今回の形状のようにパーツの中に空洞形状がある場合は、上型・下型の開閉動作だけでは中の空洞部分を成形することができません。

そのため、今回は「置き駒」という金型の別パーツを作り、あらかじめ金型内部に置き駒を設置した状態で上型・下型を閉じてパーツの形状を加工し、上型・下型が開いた際に、成形したパーツと置き駒を同時に取り出し、後から置き駒を取り外してパーツが完成となります。

置き駒以外にも金型開閉時に別の金型パーツがスライドして形状を作成するような構造の金型を設計することも可能ですが、金型が高額になる上、金型制作のLTも増えるため、成形するパーツの量やご予算を元に最適なご提案をさせていただくことが多いです。

バイクへの取り付け

成形したパーツは無事にバイクにも取り付けることができ、お客様にもご満足いただくことができました。

私たちSMOOSは今回の事例のように図面がない状態からでもパーツを加工することを得意としております。ものづくりでお困り事がございましたら是非ともご相談頂けますようお願い致します。