組立工程削減!金属部品とプラスチックを一体成形

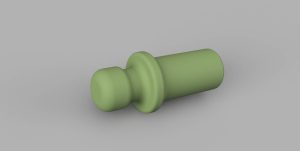

| 製品名 | 接続ピン |

| 使用先 | 磁気治療器メーカー |

| 金型 | インジェクション成形金型 |

| 材料 | POM+SUS306F |

| 用途 | 磁気治療器のゴム紐パーツ |

ものづくりの永遠のテーマ

ものづくりに携わる方々にとって「いかに安く製品を作ることができるか!」という悩みは切っても切れないほどの大きなテーマです。安く製品を作るためには大量生産により稼働率を上げる、設備投資を行って加工のサイクルを早める、材料費を下げるなど、さまざまな方法があります。しかし、そのほとんどがすでに実施されていることが多く、購買担当、設計者、技術者の方々は常にアンテナを張り巡らせ情報収集を行っているものの、手詰まり感を持たれ、お悩みになられている方が多いのではないかと思われます。

そこで今回はインサート成形により組立工程を削減した具体的な事例をご紹介します。組立工程を削減することで、組立に必要となる加工費や効率よく組立を行うための治工具の費用を削減できる可能性がある工法でございます。

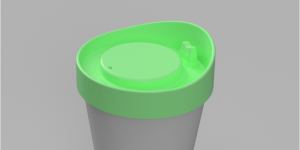

今回ご紹介する部品は磁気治療器メーカー様にご採用頂いた磁気治療器のゴム紐パーツです。こちらは金型に金属部品をインサートし、プラスチック樹脂であるPOM(ポリアセタール)を成形して部品加工を行っております。

インサート成形に適した成形機

インサート成形を行う上でプラスチック射出成形機の選定は非常に重要な要素となります。プラスチック射出成形機は左右に金型が開閉し、開閉時に製品が自重で落下したり、上から取り出し機が降りてきて製品をチャックし、コンベアやトレーに並べる仕様が主流となっております。成形から取り出しまでがスムーズに流れる上、設備投資を行い無人稼働をしている企業様も多数おられます。

しかしながら左右に金型が開閉するため、インサート成形を行う仕様となると、インサートする部品の形状によっては金型内で保持することができず開閉時に落下してしまうことがあります。もし無事に金型を閉じることができたとしても、プラスチックを射出する際の樹脂の圧力でパーツがずれてしまい、最悪の場合は金型を破損させてしまう危険性もあります。

そこでインサート成形の際に採用されることが多い設備が竪型プラスチック射出成形機です。名前の通り、金型が上下に開閉するため下側の金型に部品をインサートすれば落下の心配もありません。

インサート成形の工程

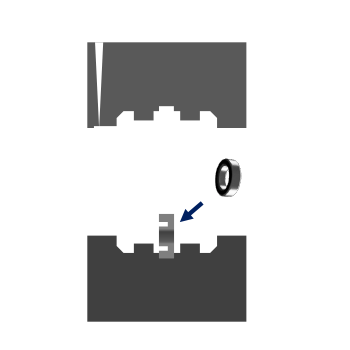

金属部品のインサート成形の工程をご説明します。

まずは金型の下型に金属部品を設置します。あらかじめ金型には金属部品を固定する溝を加工しておく必要があります。この溝部分に金属部品を設置することで自動的に位置も決まるため、成形加工後の金属の位置のバラツキを少なくすることができます。また溝の加工量についてはインサートする部品や成形品の形状によっても異なりますが、成形加工時に流れるプラスチック樹脂の圧力で流されたりズレたりしないようにしっかり固定できる量を加工しておく必要があります。

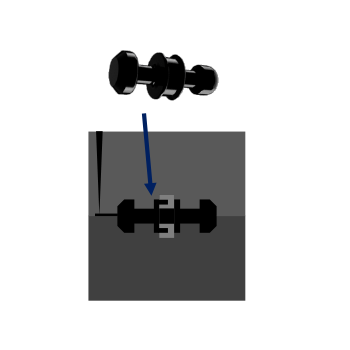

金属部品をインサートした後は上型を降ろし、金型を閉じます。この際に下型に固定している金属部品が動いてしまったり、金型が左右にズレた状態で閉じてしまったりするとインサートした金属部品が挟まってしまい、金型を破損してしまう危険性があります。そのため、立ち上げのTRY時に慎重に確認を行う必要があります。また、金属部品が金型開閉時に挟まれないように部品や上型にテーパーや誘い込み形状をつけるなどの対応も効果があります。

金型が閉じた後は通常のプラスチック射出成形と同じく樹脂を流し込みます。プラスチック樹脂を金型内に充填し、硬化させるために数十秒の冷却時間を待った後、金型を開き部品を取り出し完成となります。

竪型射出成形機でのインサート成形の弱点としては金属のインサート工程と部品の取り出し工程においては人がついて成形を行うことが多いため無人稼働する射出成形と比べると加工費がUPしてしまうことです。その中でも加工費を抑えるためには以下のようなアイデアがありますので事前にご相談頂ければ用途に合わせたご提案をさせて頂きます。

・金型の取り数を増やす

・金属部品のインサートを効率化する治工具を作る

・自動インサート・取り出し装置を作る(大量Lotの場合に有効)

まとめ

インサート成形は組立工数を削減でき得る工法ですが、インサートする部品や金型加工において非常に高い精度を求められる上、細かい合わせ調整も必要になるため非常に難易度が高く、ノウハウがなければ実現が困難な技術です。しかしながら2部品を組立する工法と比較しても密閉性なども高いため防水・防塵要求で採用されることや、金属部品を電子部品の接点として使用するために採用されることもあり、VE・VAにつながる工法の1つです。

もし、工数やコスト削減にお困りの方がおられる場合、2部品を一体成形してみる、という選択肢も候補に加えて頂ければ幸いです。